A escolha na hora de comprar uma ferramenta, para realizar a difícil tarefa de abrir ou instalar ancoragens em rochas, vai muito além do preço. Antes de entrarmos de fato nos modelos, aqui vai uma breve explicação.

O pior cenário, a rocha constituída de granito ou basalto, pode ter uma resistência superior a 180 MPa de dureza. Para se ter uma ideia deste valor, quando falamos em contratos armados de alta resistência, estamos considerando 50 MPa.

Ou seja, grande parte dos nossos edifícios é construída com concreto que varia de 25 a 40 MPa de “dureza” (tecnicamente chamado de resistência). Portanto, para que fique claro, furar um granito ou basalto não é tarefa para qualquer ferramenta.

Considerações iniciais

Temos que levar em consideração para que iremos colocar as ancoragens e para que será utilizada: lazer, trabalho, restrição de movimento, retenção de queda, instalação de linha de vida, acesso por corda etc. Vale lembrar que está sendo redigida uma norma brasileira (NBR) sobre pontos de ancoragens.

A princípio esta norma não se aplica na área esportiva, mas seria prudente levá-la em consideração, antes de sairmos fazendo bobagens e instalando proteções sem nenhuma especificação, como é o caso das cantoneiras e “P” caseiros. Como digo sempre, tudo de bom que puder levar do trabalho para o lazer, e vice e versa, é bem vindo.

Também vale alertar sobre o funcionamento das furadeiras / marteletes rotativos elétricos que utilizam sistema de escovas de carvão. Elas são de extrema importância para o funcionamento das máquinas, pois conduzem a corrente elétrica. É necessário remover e verificar as escovas de carvão regularmente!

Uma escova de carvão executa funções elétricas e mecânicas. Conduz corrente elétrica enquanto se movimentam as peças móveis dentro da máquina. Um pincel de fibra de carbono tem uma extremidade que é uma combinação de carbono e grafite e um que é um terminal. Estas extremidades geralmente têm um fio de cobre que liga um ao outro.

O fim do carbono/grafita é a parte da escova que é responsável por fazer contato com o giro eixo e a condução de corrente elétrica. O final com o terminal é a parte responsável pela condução de eletricidade através das partes fixas.

Porém hoje em dia muitas furadeiras não utilizam este sistema, que é bem melhor e mais seguro, mas se optar por comprar uma que ainda use este sistema, deve ficar atento à manutenção da máquina antes de sair para uma “trip”.

Furação manual

Antigamente eram utilizadas ferramentas manuais para perfuração das rochas. Este método era bem mais demorado e desgastante, porém é certeza que irá conseguir fazer o furo (queimando umas calorias é claro).

Isso porque não precisa de eletricidade e não depende de máquinas que podem dar problema. Já participei de algumas expedições que levávamos estas ferramentas manuais por segurança, principalmente em espeleologia e “canyoning”.

Basicamente o que precisamos é um bom martelo e batedor, que pode ser para encaixar uma broca de furadeira, ou então encaixar o próprio parabolt, que já possui uma espécie de broca na ponta.

Evidentemente é imprescindível dominar a técnica de furo e ser capaz de fazer.

Para isso é preciso uns bons furos de teste antes. Por isso, dependendo da rocha, são materiais bem confiáveis e que suportam bons esforços que possibilitam segurança no ponto de ancoragem, vide especificações abaixo:

Na figura acima, o item à direita é um adaptador para o batedor que encaixa broca de engate rápido (SDS), que se pode rosquear o próprio SPIT auto perfurante que está a esquerda.

Modo de furar:

Rosquear o spit no batedor, deve-se ir batendo e girando até ele entrar todo na rocha inclusive alguns milímetros mais para dentro da borda após isso se retira ele e encaixa o cone de expansão, coloca ele para dentro e bate até travar, então desrosqueia o batedor e rosqueie o parafuso da ancoragem.

Já na figura acima está à direita um RAUMER- RAINOX Inox AISI 316 Ø 8. Res. E.: 31 kN. Res. T.:22,5 kN.

Este não é auto perfurante ou seja precisa furar com a broca e depois instalar. Este tipo deve utilizar o batedor com a broca. Após aberto o furo encaixa ele e bate para travar, aí pode instalar a ancoragem com parafuso pois como o outro SPIT possui rosca interna.

Do lado esquerdo da figura acima, temos um batedor muito utilizado em espeleologia pois pode ser utilizado em rochas mais macias.

Furadeiras e bateria

Faremos um paralelo entre as 4 principais máquinas do mercado comparando suas especificações, são elas:

- Bosch Modelo GBH 36 V-LI Professional

- DeWalt modelo DCH133M2-B2

- Makita modelo DHR242RFE

- Worx modelo WX 390.1

Da tabela acima, podemos tirar as seguintes conclusões:

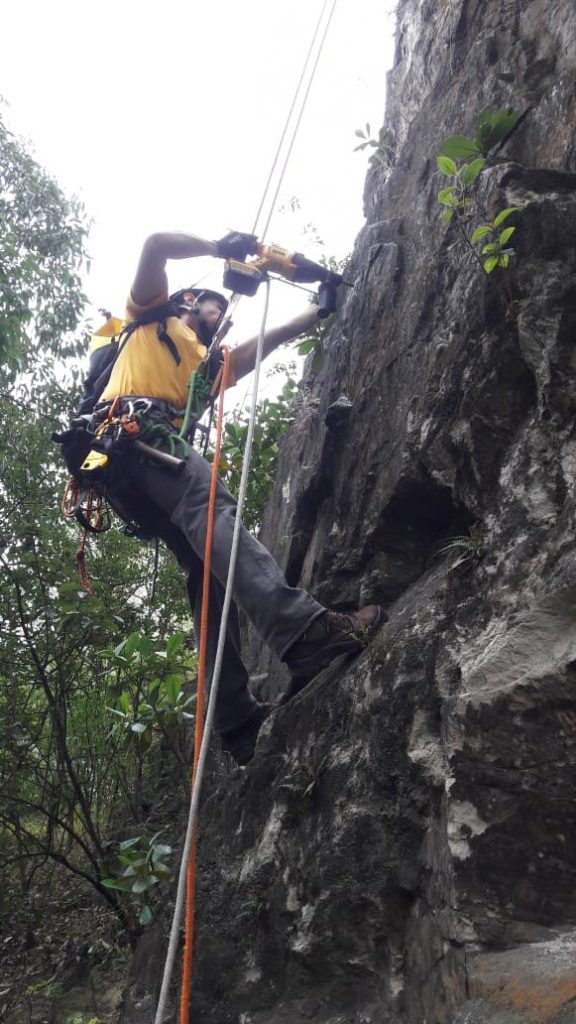

1 – Peso é algo muito importante devida a ter que carregar por grandes distâncias.

2 – O formato vale a pena pensar, quanto mais curta melhor, pois ajuda a não ter que se afastar muito da parede para empunhar corretamente a ferramenta.

3 – A potência da bateria é o que vai diferenciar pela quantidade de furos capaz de fazer.

4 – Diâmetro das brocas que encaixam na máquina precisa ser pensando principalmente se for uma furadeira para trabalho onde se faz bastantes furos tamanho 16 mm e até 20 mm.

5 – A questão da rotação serve para fazer furos em diferentes materiais, por exemplo, ao se furar vidro ou porcelana é preciso utilizar uma baixa rotação, alguns tipos de rocha também é importante este controle, pois ao girar demais pode destruir a broca e não perfurar o material. Existem máquinas que possuem um melhor controle desta velocidade no gatilho outras não, vale a pena conferir isto antes da compra.

6 – Impacto por minuto também vai depender do material a ser perfurado.

7 – A força de impacto deve ser levada bem em consideração, ela que facilitará ou dificultará seu trabalho, Ex. Será muito mais fácil perfurar uma rocha com os outros 3 do que com a ferramenta da Workx devido a sua baixa força de impacto de 1,2 joules, o recomendado para granito é acima de 2,5 Joules.

8 – A para finalizar o quadro o preço, podem reparar que existe uma grande diferença entre eles porem eu particularmente preferi ter duas máquinas com o preço de uma, utilizo uma DeWalt e penso em comprar uma Worx pois uma completa outra, quando quiser uma máquina só por segurança uso a Worx quando for trabalhar instalando muitos pontos levo a DeWalt. Além disso, fica mais barato que comprar uma Bosch que é bastante conceituada no mercado mundial porém muito pesada.

Recomendações

1- Por segurança leve pelo menos duas brocas, quem tem um não tem nenhum quem tem 2 tem 1!

2- Formato que possibilite amarrar o equipamento sem risco de quebrar alguma parte ao reter uma possível queda.

3- Não se arrisque aprenda a fazer no chão antes.

4- Soprar o furo para limpar senão a poeira pode agir como um grafite ou graxa e fazer as ancoragens escorregarem.

5 – Não instale pontos de ancoragens que não sejam certificados.

Parafuso da ancoragem

A espessura dos chumbadores pode ter algo entre 10 mm a 16 mm, podendo chegar até 20 mm (dependendo do uso da ancoragem).

Sobre os parafusos (chumbadores) temos basicamente dois tipos:

- Ancoragens químicas

- Ancoragens mecânicas

A Ancoragens mecânicas são divididas em dois grupos:

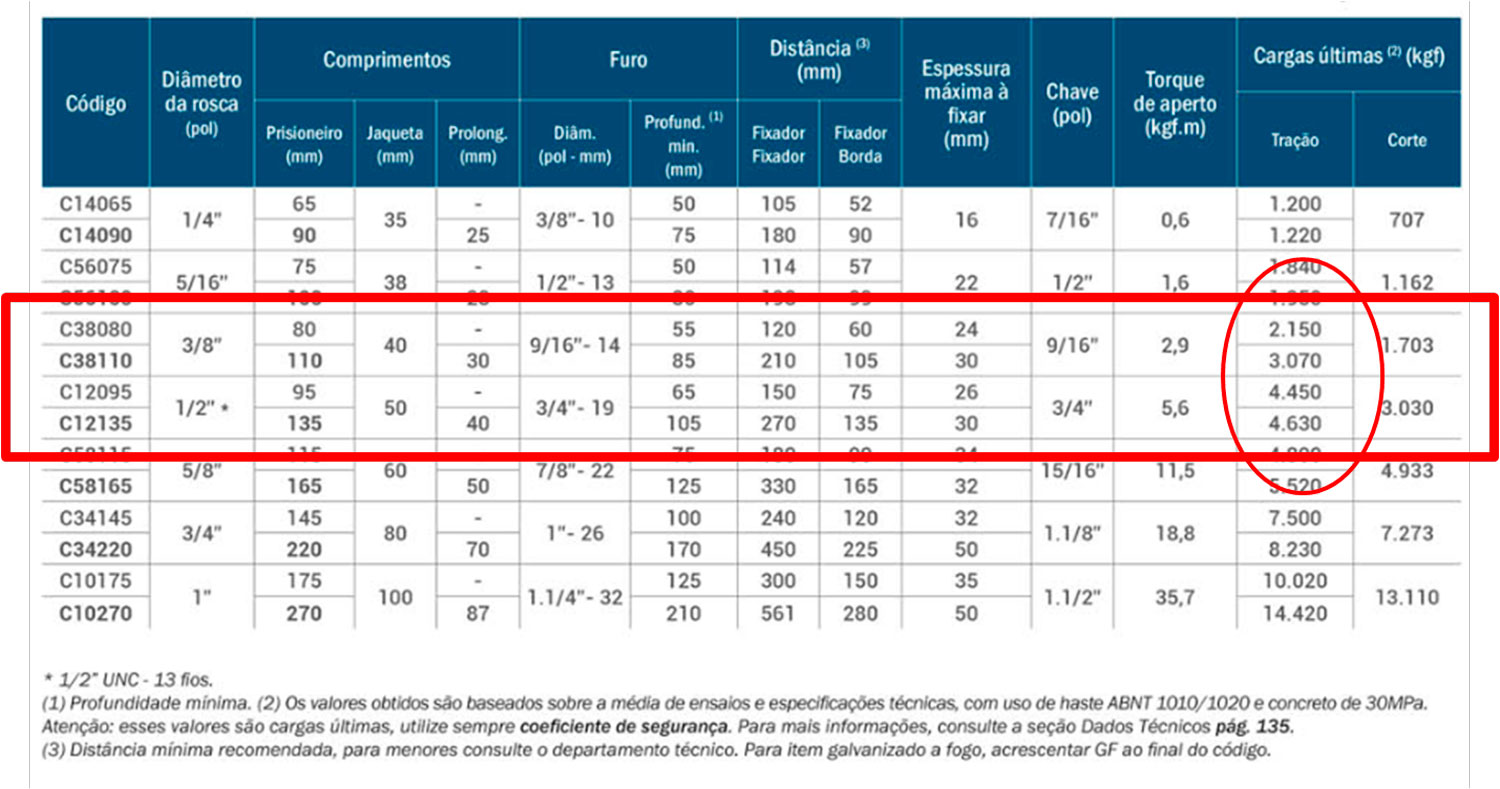

- Tipo CBA com bucha expansiva (jaqueta e cone) eles podem ter parafusos com cabeça sextavada

- Tipo Prisioneiro (que é quando fica a ponta da barra roscada para fora e para prender a chapeleta usamos uma porca).

Destes dois grupos, o que é bom de utilizá-los são as certificações que possuem.

Isso porque são fabricados respeitando e seguindo NBR’s. Por seguir estas normas, sabe-se quais os esforços que são capazes de aguentar.

Para maiores detalhes observem tabela abaixo onde está destacado os tamanhos mais utilizados.

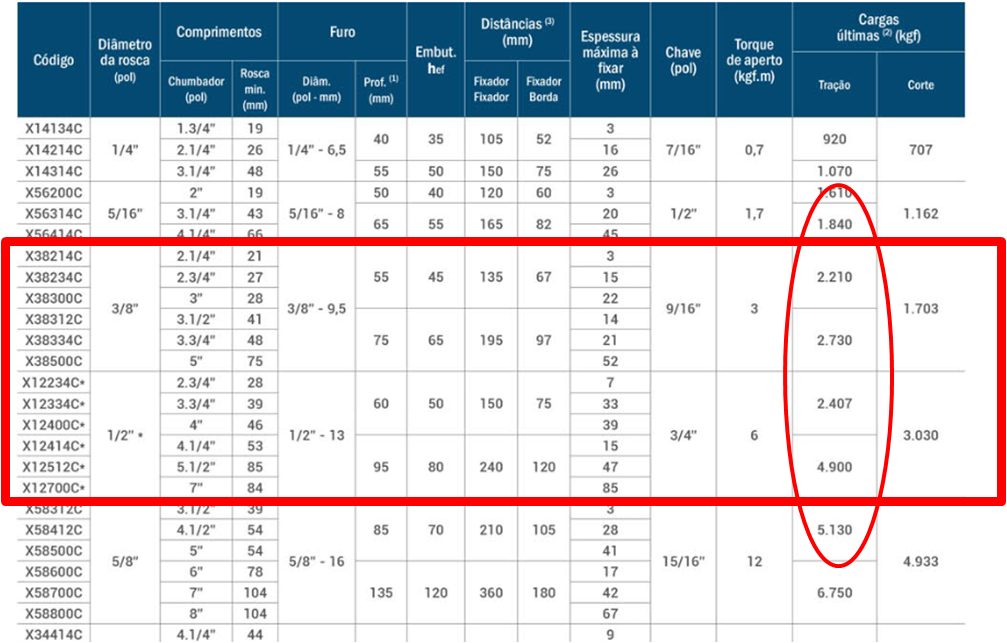

O outro chumbador expansivo é do tipo PBA. Basicamente o que tem de bom, é que utiliza o furo com o mesmo diâmetro do parafuso. Característica que é diferente do CBA, que possui a jaqueta maior.

Se o conquistador quer utilizar o parafuso M12, terá que furar com diâmetro de 14 mm. Nesta abordagem tem como ponto ruim e a instalação, porque às vezes são chatos para travar e começar a dar aperto. Já na questão de resistência e certificação os dois são bem parecidos.

Importante

Nunca esquecer de soprar o furo realizado, para limpar a poeira que pode agir como um grafite, fazendo as ancoragens escorregarem e soltarem.

Também vale lembrar sobre as misturas de materiais e o que deve ser evitado. Sempre priorizar a colocação de parafuso de aço carbono com ancoragem de aço carbono, parafuso de aço inox com ancoragens de aço inox.

Não irei entrar nessa discussão pois isto será tema de um outro artigo específico. Além disso, para quem tem curiosidade, pode se procurar esta informação na internet como “contaminação eletrolítica“.

Bibliografia

- https://policenter.wordpress.com

- https://br.dewalt.global

- http://www.bosch-professional.com

- http://www.makita.com.br/

- http://www.palaciodasferramentas.com.br

- https://www.petzl.com

- https://repettosport.com

- http://ancora.com.br

- https://www.fischeritalia.it

Alexandre “Francês” Gazinhato é paulistano, Técnico em Segurança do Trabalho, Jornalista, Alpinista Industrial IRATA, escalador esportivo e membro do Clube Alpino Italiano e Gruppo Speleologico de Marche da Itália.

Boa noite,

Não gostei da matéria ao difundir o uso do SPIT, equipamento que já faziam mais de 25 anos que não via nenhuma divulgação sobre seu uso. Inclusive tenho visto que hoje o maior problemas em alguns locais pelo mundo é quanto aos SPITs, tem sido feitos trabalhos massivos de substituição dos mesmos.

Também não vi em nenhum local da matéria falando sobre a responsabilidade e principalmente sobre a ética de uma conquista e o que isso representa. Também não vi falando sobre a necessidade de procurar um curso ou uma pessoa que tenha experiência antes de decidir instalar uma proteção fixa na rocha. Há 30… 20 anos atrás isso ainda era aceitável, hoje já passamos dessa fase.

com certeza esse site é uma referencia dentro da escalada, mas, esse tipo de matéria ao meu ver não agrega.

Amigo, acredito que o assunto chumbador Spit M8 é coisa do passado no mundo da escalada, pois são frágeis, não atendem a norma EN959, são fáceis de cizalhar até na instalação… Na verdade devem ser combatidos e vistos como minas explosivas… Falo por experiência própria… Acredito que sejam usados em espeleo ainda para pesos estáticos. Os parabolts indicados para equipar vias são os PBA, e de preferência de 12mm (pois os de 10 se tornam de 8mm devido a rosca (aprox. 2mm). A tabela que você colocou da Âncora diz valores de tração e corte do equipamento, não do conjunto instalado. Ensaio de tração e teste Pull Out são coisas bem diferentes… Em teoria e na prática, os PBA são para construção civil, e não foram desenvolvidos para escalada, nós é que estamos adaptando. Grande abraço.